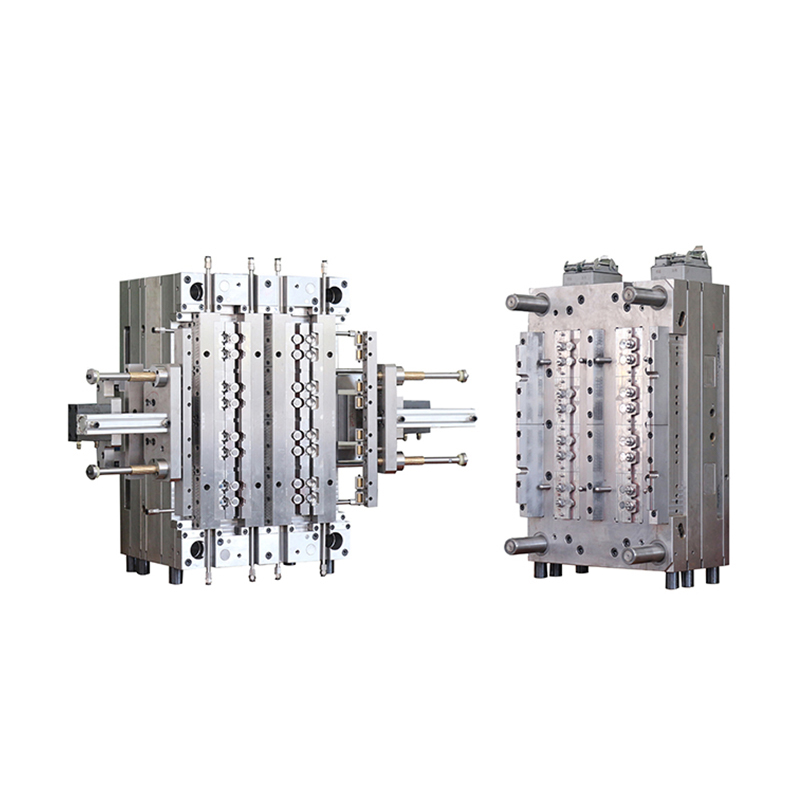

Materialeegenskaber spiller en væsentlig rolle i at påvirke strømningseffektiviteten i sprøjtestøbeform til mad- og drikkevareemballage fremstilling. Strømningseffektiviteten refererer til, hvor godt det smeltede plastmateriale flyder ind i formhulrummet og fylder det korrekt under sprøjtestøbningsprocessen. Forskellige materialeegenskaber kan påvirke dette aspekt på forskellige måder. Sådan gør du:

1. Melt Flow Rate (MFR) eller Melt Flow Index (MFI):

- Indvirkning på floweffektivitet: Materialer med en høj MFR- eller MFI-værdi har en større flydeevne, hvilket betyder, at de lettere kan flyde ind i støbeformens hulrum. Dette er fordelagtigt for komplekse eller indviklede formdesigns, hvor god flydeevne er påkrævet for at fylde alle formfunktioner effektivt.

2. Viskositet:

- Indvirkning på floweffektivitet: Viskositet er et mål for et materiales modstand mod flow. Materialer med lav viskositet flyder lettere, mens materialer med høj viskositet flyder langsommere. Materialer med lav viskositet kan fylde formhulrummet hurtigere og med mindre tryk, hvilket forbedrer floweffektiviteten. Materialer med høj viskositet kan kræve højere indsprøjtningstryk og længere påfyldningstider.

3. Materialetemperatur:

- Indvirkning på floweffektiviteten: Materialetemperaturen under sprøjtestøbning er kritisk. Højere temperaturer reducerer materialets viskositet, hvilket gør det lettere at flyde. Overophedning kan dog forårsage nedbrydning eller vridning. Korrekt temperaturkontrol er afgørende for at optimere floweffektiviteten.

4. Fyldstoffer og forstærkninger:

- Indvirkning på floweffektivitet: Materialer med fyldstoffer (f.eks. glasfibre) eller forstærkninger kan have ændrede flydeegenskaber. Disse tilsætningsstoffer kan påvirke materialets flowadfærd, hvilket gør det nødvendigt at justere procesparametre for at sikre korrekt fyldning af formen.

5. Materiale duktilitet og fleksibilitet:

- Indvirkning på floweffektivitet: Duktile og fleksible materialer kan lettere tilpasse sig komplekse formgeometrier, hvilket forbedrer floweffektiviteten i komplicerede designs. Skøre materialer kan have svært ved at udfylde formen uden defekter.

6. Materialetæthed:

- Indvirkning på floweffektivitet: Materialetæthed kan påvirke floweffektiviteten til en vis grad. Materialer med lavere tæthed kan være mere komprimerbare og kan opnå bedre flow i formfunktioner. Imidlertid kan materialer med højere densitet give bedre strukturel styrke.

7. Termisk ledningsevne:

- Indvirkning på strømningseffektiviteten: Materialets termiske ledningsevne kan påvirke dets afkølingshastighed efter injektion. Hurtig afkøling kan størkne materialet for tidligt, hvilket påvirker strømningseffektiviteten. Det er vigtigt at afbalancere kølehastigheder for at sikre fuldstændig påfyldning.

8. Materiale reologiske egenskaber:

- Indvirkning på strømningseffektivitet: Rheologiske egenskaber, såsom forskydningshastighed og forskydningsspænding, beskriver, hvordan materialer opfører sig under forskellige strømningsforhold. Materialer med god forskydningsfortyndingsadfærd udviser forbedret strømningseffektivitet, da de bliver mindre tyktflydende under højere forskydningshastigheder.

9. Materialespecifikationer (f.eks. amorf vs. krystallinsk):

- Indvirkning på strømningseffektiviteten: Materialets specifikke karakter, hvad enten det er amorft eller krystallinsk, kan påvirke dets strømningsadfærd. Amorfe materialer har tendens til at have en mere ensartet og isotrop strømning, mens krystallinske materialer kan udvise retningsbestemte strømningsegenskaber.

10. Materiale skævhedstendens:

- Indvirkning på floweffektiviteten: Materialer, der er tilbøjelige til at vride sig under afkøling, kan kræve langsommere injektionshastigheder eller mere omhyggelig temperaturkontrol for at forhindre flowforstyrrelser, der fører til forvridning.

Optimering af floweffektiviteten i fremstilling af sprøjtestøbeforme til fødevare- og drikkevareemballage involverer at vælge et materiale med den rigtige kombination af egenskaber til det specifikke formdesign og produktionskrav. Det kræver også præcis styring af procesparametre, såsom temperatur og injektionshastighed, for at sikre, at materialet flyder ensartet og fylder formhulrummet fuldstændigt uden defekter. Derudover spiller formdesign en afgørende rolle i at styre materialets flow for effektiv og ensartet påfyldning.